Cara mendesain komponen untuk pencetakan 3D FDM

Bagaimana cara mendesain komponen untuk pencetakan 3D FDM?

Apa itu proses pencetakan 3D FDM?

Pencetakan 3D FDM adalah proses manufaktur aditif yang menggunakan teknik ekstrusi material. Juga dikenal sebagai fabrikasi filamen lebur (FFF), FDM adalah teknologi pencetakan 3D yang paling banyak digunakan.

Sebagai teknologi pencetakan 3D paling terjangkau di pasaran, fused deposition modeling (FDM) adalah pilihan yang sangat baik untuk pembuatan prototipe yang cepat dan hemat biaya, serta dapat digunakan dalam berbagai aplikasi.

Seperti semua metode manufaktur, FDM memiliki beberapa keterbatasan dan batasan pada apa yang dapat dicetak. Sekarang kita akan membahas cara menyesuaikan desain Anda untuk kualitas cetak FDM yang optimal.

Bagaimana cara mendesain pencetakan 3D FDM?

Untuk mencapai hasil terbaik, perhatikan kemampuan dan batasan FDM saat mendesain komponen untuk pencetakan 3D FDM.

Menjembatani

Penjembatan (bridging) dalam FDM terjadi ketika printer diharuskan mencetak di antara dua penyangga atau titik jangkar.

Karena tidak ada dasar untuk membangun lapisan, tidak ada dukungan yang diberikan untuk lapisan awal yang dicetak dan material cenderung melorot. Jembatan paling sering terjadi pada lubang sumbu horizontal yang ditemukan di dinding objek atau di lapisan atas (atau atap) bagian berongga.

Salah satu solusinya adalah mengurangi jarak jembatan, tetapi dampak dari hal ini bergantung pada batasan desain bagian tersebut.

Solusi lain untuk menghindari kendur adalah dengan menyertakan penyangga. Penyangga menyediakan platform sementara untuk lapisan penghubung yang akan dibangun di atasnya. Material penyangga dilepas setelah pencetakan selesai, meskipun dapat meninggalkan bekas atau merusak permukaan tempat penyangga terhubung ke bagian akhir.

Pertimbangan desain utama:Karena sifat FDM, kendur atau bekas dari material penyangga akan selalu ada sampai batas tertentu kecuali jika jembatan tersebut kurang dari 5mm.

Jika permukaan yang halus dan rata diperlukan, solusi yang lebih canggih adalah membagi desain menjadi beberapa bagian terpisah atau melakukan beberapa bentuk pasca-pemrosesan.

Lubang poros vertikal

FDM sering mencetak lubang poros vertikal yang ukurannya lebih kecil. Proses pencetakan lubang tersebut dan alasan pengurangan diameternya dapat diringkas sebagai berikut:

Saat nozzle mencetak bagian tepi lubang sumbu vertikal, nozzle tersebut menekan lapisan yang baru dicetak ke lapisan cetak yang sudah ada untuk membantu meningkatkan daya rekat.

Gaya tekan nosel mengubah bentuk lapisan melingkar yang diekstrusi dari bentuk bulat menjadi bentuk yang lebih lebar dan pipih.

Hal ini meningkatkan area kontak dengan lapisan yang dicetak sebelumnya, sehingga meningkatkan daya rekat tetapi memperlebar bagian ekstrusi.

Hal ini menghasilkan bukaan cetak yang lebih kecil. Pengurangan ini dapat menjadi masalah, terutama saat mencetak lubang berdiameter kecil, di mana efeknya lebih besar karena rasio diameter lubang terhadap diameter nosel.

Jumlah hasil cetakan yang kurang sempurna bergantung pada printer, perangkat lunak pengiris (slicing software), ukuran lubang, dan material.

Pengurangan diameter lubang sumbu vertikal sering kali diperhitungkan oleh program pengiris (slicing program), tetapi akurasinya dapat bervariasi. Beberapa cetakan uji mungkin diperlukan untuk mencapai akurasi yang diinginkan. Jika tingkat akurasi yang tinggi diperlukan, mungkin perlu untuk mengebor lubang setelah pencetakan.

Pertimbangan desain utamaJika diameter lubang sumbu vertikal sangat penting, disarankan untuk mencetaknya dengan ukuran lebih kecil terlebih dahulu, kemudian mengebor lubang tersebut hingga diameter yang tepat.

Kanopi

Masalah overhang adalah salah satu masalah kualitas cetak FDM yang paling umum. Overhang terjadi ketika lapisan material yang dicetak hanya sebagian ditopang oleh lapisan di bawahnya. Seperti halnya bridging, dukungan yang tidak memadai dari permukaan di bawah lapisan cetak dapat mengakibatkan adhesi lapisan yang buruk, pembengkakan, atau penggulungan.

Tergantung pada materialnya, bagian yang menggantung hingga 45° biasanya dapat dicetak tanpa mengurangi kualitas. Pada sudut 45°, lapisan yang baru dicetak ditopang oleh 50% dari lapisan sebelumnya. Ini menciptakan dukungan dan daya rekat yang cukup untuk proses pencetakan selanjutnya.

Di atas sudut 45°, diperlukan penyangga untuk memastikan lapisan yang baru dicetak tidak menonjol ke bawah dan menjauh dari nosel.

Masalah lain yang muncul saat mencetak bagian yang menggantung adalah melengkung. Lapisan yang baru dicetak menjadi semakin tipis di tepi yang menggantung. Hal ini menyebabkan pendinginan yang tidak merata, sehingga menyebabkan deformasi ke atas.

Pertimbangan desain utamaAnda dapat mengatasi keterbatasan bagian yang menjorok dengan menggunakan penyangga untuk sudut dinding di atas 45°. Untuk bagian yang menjorok lebih besar yang membutuhkan penyangga, bekas akan muncul pada permukaan akhir kecuali jika diproses lebih lanjut.

Sudut

Karena nosel pencetak FDM berbentuk bulat, jari-jari sudut dan tepinya sama dengan ukuran nosel. Ini berarti fitur yang dihasilkan tidak akan pernah berbentuk persegi sempurna.

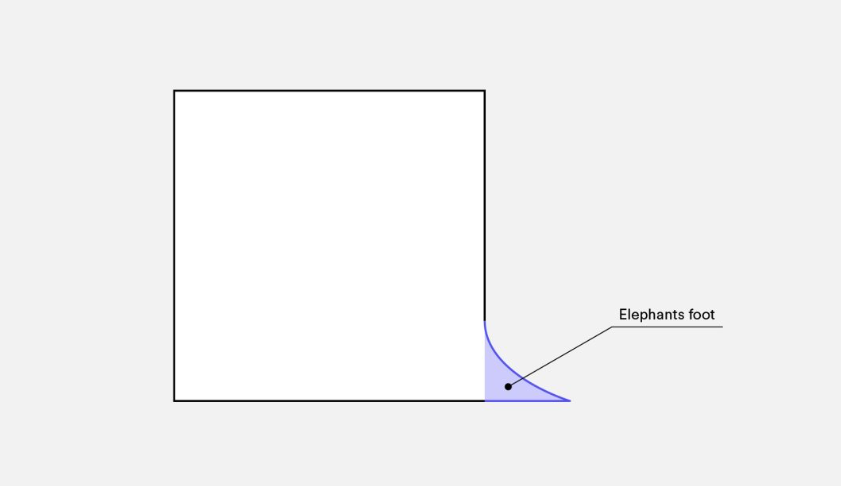

Lapisan pencetakan pertama sangat penting untuk tepi dan sudut yang tajam. Seperti yang dibahas di atas untuk lubang vertikal, untuk setiap lapisan yang dicetak, nosel menekan material yang dicetak ke bawah untuk meningkatkan daya rekat. Untuk lapisan cetak awal, ini menciptakan pelebaran yang sering disebut kaki gajah.

Bagian yang melebar tersebut menonjol melebihi dimensi yang ditentukan dan memengaruhi kemampuan untuk merakit komponen FDM.

Masalah umum lainnya pada pencetakan FDM lapisan pertama adalah melengkung. Dibandingkan dengan PLA, ABS lebih rentan melengkung karena suhu pencetakan yang lebih tinggi. Lapisan bawah adalah lapisan pertama yang dicetak. Lapisan ini mendingin saat lapisan termal lainnya dicetak di atasnya. Hal ini mengakibatkan pendinginan yang tidak merata dan dapat menyebabkan lapisan dasar melengkung menjauh dari pelat cetak karena menyusut.

Menambahkan chamfer atau radius di sepanjang tepi bagian yang bersentuhan dengan pelat cetak dapat mengurangi dampak masalah ini. Hal ini juga mempermudah pelepasan komponen dari pelat cetak setelah pencetakan selesai.

Pertimbangan desain utamaJika perakitan atau dimensi keseluruhan sangat penting untuk fungsionalitas bagian FDM, sertakan kemiringan atau radius 45° pada semua tepi yang bersentuhan dengan pelat platform pembuatan.

Pin vertikal

Pin vertikal sering dicetak menggunakan FDM ketika bagian-bagian perlu dirakit atau disejajarkan. Sangat penting untuk mengetahui ukuran pin vertikal yang dapat dicetak secara akurat oleh FDM, karena fitur-fitur ini seringkali berguna.

Batang kayu besar (berdiameter lebih besar dari 5 mm) dicetak dengan perimeter dan bantalan untuk memberikan koneksi yang kuat ke bagian cetakan lainnya.

Pasak berdiameter lebih kecil (kurang dari 5 mm) hanya dapat terdiri dari pencetakan di bagian tepi tanpa isian. Hal ini menciptakan diskontinuitas antara bagian cetakan lainnya dan pasak, sehingga menghasilkan sambungan yang lemah dan mudah patah. Dalam kasus terburuk, pasak kecil mungkin tidak tercetak sama sekali karena tidak cukup bahan cetak agar lapisan yang baru dicetak dapat menempel.

Kalibrasi printer yang tepat (termasuk tinggi lapisan optimal, kecepatan cetak, suhu nosel, dll.) seringkali mengurangi kemungkinan kegagalan pin. Menambahkan radius pada dasar pin menghilangkan konsentrasi tegangan pada titik tersebut dan meningkatkan kekuatan. Untuk pin kritis dengan diameter kurang dari 5 mm, pin siap pakai yang dimasukkan ke dalam lubang yang dicetak mungkin merupakan solusi terbaik.

Pertimbangan desain utamaJika desain Anda berisi pin dengan diameter kurang dari 5 mm, tambahkan sedikit fillet di bagian bawah pin. Jika fungsionalitas sangat penting, pertimbangkan untuk menyertakan lubang pada desain di lokasi pin, bor lubang tersebut dengan ukuran yang tepat, dan masukkan pin yang tersedia di pasaran.

Tips untuk desain FDM tingkat lanjut

Saat mencetak dengan FDM, pertimbangkan cara mengurangi jumlah penyangga yang dibutuhkan, orientasi bagian, dan arah pembuatan bagian tersebut di atas platform pencetakan.

Memisahkan model Anda

Membagi model seringkali dapat mengurangi kompleksitasnya, sehingga menghemat biaya dan waktu. Bagian yang menggantung dan membutuhkan banyak penyangga dapat dihilangkan dengan cara membagi bentuk yang kompleks menjadi beberapa bagian yang dicetak secara terpisah. Jika diinginkan, bagian-bagian tersebut dapat direkatkan setelah proses pencetakan selesai.

Orientasi lubang

Cara terbaik untuk menghindari kebutuhan penyangga pada lubang adalah dengan mengubah orientasi pencetakan. Penghapusan penyangga pada lubang sumbu horizontal seringkali sulit, tetapi memutar arah pencetakan 90° akan menghilangkan kebutuhan penyangga. Untuk komponen dengan banyak lubang dalam berbagai arah, prioritaskan lubang buntu, diikuti oleh lubang dengan diameter terkecil hingga terbesar, dan kemudian tingkat kekritisan ukuran lubang.

Arah pembangunan

Karena sifat anisotropik dari pencetakan FDM, pemahaman tentang aplikasi suatu komponen dan bagaimana komponen tersebut dibuat sangat penting untuk keberhasilan suatu desain. Komponen FDM secara inheren lebih lemah di satu arah karena orientasi lapisan.

Praktik terbaik pencetakan 3D FDM

Jika jembatan melebihi 5 mm, mungkin akan terjadi kendur atau bekas pada material penyangga. Membagi desain atau melakukan pasca-pemrosesan dapat menghilangkan masalah ini.

Untuk diameter lubang vertikal yang kritis, bor lubang setelah pencetakan untuk akurasi yang lebih tinggi.

Menambahkan penyangga akan memungkinkan printer FDM untuk mencetak sudut dinding lebih besar dari 45°.

Sertakan chamfer atau radius 45° pada semua tepi bagian FDM yang bersentuhan dengan pelat cetak.

Untuk aplikasi dengan pin vertikal kecil, tambahkan fillet kecil di bagian bawah, atau pertimbangkan untuk memasukkan pin siap pakai ke dalam lubang yang dicetak.

Memisahkan model, mengubah orientasi lubang, dan menentukan arah pencetakan adalah faktor-faktor yang dapat mengurangi biaya, mempercepat proses pencetakan, dan meningkatkan kekuatan desain serta kualitas cetak.